Pozwalają one przeprowadzić diagnostykę rozkładu zmiennej, odchyleń od założonego rozkładu, czy wyszukiwania przypadków odstających. Ciekawą propozycją, której pokrótce przyjrzymy się w niniejszym wpisie jest procedura SPCHARTS, czyli wykresy kart kontrolnych.

Karty kontrolne są przede wszystkim procedurą graficzną, jednak pozwalają na zdefiniowanie szczegółowych reguł oceny analizowanych obserwacji pod kątem ich zgodności z pierwotnymi założeniami. Znajdują one zastosowanie podczas kontroli procesów masowych, powtarzalnych, gdzie ważna jest standaryzacja działania i wszelkie odstępstwa od norm mogą prowadzić do zaburzenia właściwego działania instytucji, generować straty finansowe lub stanowić zagrożenie dla użytkowników.

Najważniejszym obszarem wykorzystywania tego typu wykresów jest kontrola procesów produkcji, kontrola jakości, testowanie odchyleń wykonanych produktów od założonej specyfikacji. Przykładem może być tutaj ocena zawartości substancji aktywnej w szamponie lub liczba usterek w wyprodukowanym samochodzie.

Oprócz zastosowań typowo inżynierskich i produkcyjnych karty kontrolne mogą sprawdzić się również podczas analiz biznesowych i marketingowych. Mogą być zastosowane do kontroli czasu obsługi klienta w supermarkecie lub wielkości sprzedaży produktu, analizie czasu przejazdu pociągu, liczbie usterek czy też czasu realizacji procedur korporacyjnych.

Karty kontrolne – trochę statystyki

Ogólna idea stojąca za kartami kontrolnymi jest dosyć prosta. Żaden proces nie jest idealny i nie tworzy identycznych jednostek. Czas obsługi klienta czy średnica tarczy hamulcowej różnią się między poszczególnymi pomiarami, choć w przypadku tarcz hamulcowych wskazana jest znacznie większa precyzja. Rozproszenie wartości dla obserwacji jest całkowicie naturalne – na zjawisko może bowiem wpływać szereg niekontrolowanych czynników. Poszczególne pomiary powinny być jednak rozproszone wokół wartości oczekiwanej i mieścić się w ustalonych w specyfikacji normach.

Jest to podejście znane statystkom. Jeżeli analizowana zmienna ma rozkład normalny, to 95% obserwacji powinno znajdować się w granicach +/- 1,96 odchylenia standardowego od średniej, a 99% w granicach +/- 2,58 odchylenia standardowego. W kartach kontrolnych na podobnej zasadzie posługujemy się obszarem 3σ: 68,3% obserwacji leży w granicach +/-1 odchylenie standardowe od średniej, 95,4% znajduje się w obszarze +/-2 odchylenia standardowe a 99,7% powinno leżeć nie dalej niż +/- 3 odchylenia standardowe od średniej. W praktyce więc uzyskanie skrajnych wartości jest mało prawdopodobne i stanowi podstawę do uważniejszej analizy wyników, nawet jeśli pozostają one w granicach określonej wcześniej specyfikacji.

Warto podkreślić, że posługiwanie się regułą 3σ wymaga spełnienia założenia o rozkładzie normalnym analizowanej cechy. Drugie założenie to kontrola procesu – powinniśmy znać teoretyczną średnią analizowanego zjawiska oraz granice, w których wartości można uznać za prawidłowe.

Istotną właściwością kart kontrolnych jest możliwość zdefiniowania reguł kontrolnych. Pozwalają one zdiagnozować problem z analizowanym procesem zanim jeszcze wyniki wyjdą poza założone granice specyfikacji. W efekcie karty kontrolne są narzędziem, które powinno zaalarmować analityka lub osobę zarządzającą procesem zanim dojdzie do faktycznej awarii czy przestoju.

Kolejnym ważnym elementem omawianej procedury jest możliwość dokonania podsumowania analizowanego procesu za pomocą miar jakości – współczynników zdolności i efektywności procesu, które pozwalają ocenić, czy mimo zastrzeżeń mamy do czynienia z prawidłowym działaniem, czy też doszło do rozregulowania. Możemy również uzyskać informację o rzeczywistym odsetku obserwacji, które znajdują się poza granicami specyfikacji.

Podsumowując: karty kontrolne pozwalają stwierdzić, czy odchylenia od założonej normy mają charakter losowy, czy też mamy do czynienia z rozregulowaniem procesu, co może być efektem oddziaływania niekontrolowanego przez nas czynnika. Przykładowo: zakładamy, że czas obsługi klienta powinien wynosić około 5 minut i generalnie mieścić się w przedziale od 3 do 7 minut. Czas krótszy może oznaczać pominięcie przez pracownika elementów procedury, dłuższy zaś może być sygnałem problemów w realizacji transakcji (np. awaria terminala płatniczego).

Wykorzystanie kart kontrolnych w PS IMAGO PRO

W PS IMAGO PRO dostępne są następujące rodzaje kart kontrolnych:

- karta X-średnie oparta na rozstępie lub odchyleniu standardowym

- karta pojedyncze pomiary oparta na ruchomym rozstępie

- karta oparta o liczbę lub proporcję nieprawidłowych pomiarów

- karta oparta na liczbie stwierdzonych usterek lub średniej liczbie usterek na obserwację

Dwie pierwsze karty przeznaczone są do oceny zjawisk ocenianych liczbowo, za pomocą mierzalnych zmiennych, dla których możemy obliczyć charakterystyki takie jak średnia, rozstęp czy odchylenie standardowe. W tym przypadku ocenie podlega więc zmienna ilościowa taka jak długość, średnica, czy też czas. Dwa kolejne typy kart to tak zwane wykresy atrybutów – w tym przypadku oceny prawidłowości przebiegu procesu dokonywane są na podstawie liczby obserwacji uznanych za nieprawidłowe opcjonalnie liczbie stwierdzonych usterek.

Żeby zobrazować ich działanie, przeprowadźmy analizę jakości w PS IMAGO PRO. Wykorzystamy w niej przykładowe dane dotyczące zawartości procentowej soku jabłkowego w soku wieloowocowym. Jest oczywiste, że nie możemy otworzyć wszystkich pudełek z sokiem i zbadać ich zawartości, gdyż prowadziłoby to do zniszczenia wszystkich wytworzonych produktów. W sytuacjach tego typu możemy jednak dokonać losowania. Z każdej kolejnej partii produktu wylosowano więc 5 kartonów, w których zbadano procentową zawartość soku jabłkowego. Łącznie wylosowano 40 próbek kolejnych partii. Zakładana zawartość tego składnika powinna wynosić, zgodnie z informacją na opakowaniu, 60%. Aby nasz sok był rzeczywiście sokiem wieloowocowym karton powinien mieścić zgodnie ze specyfikacją 58%-62% soku jabłkowego.

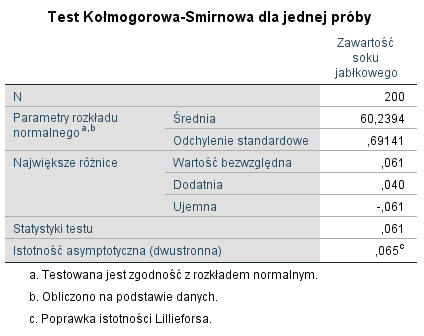

Pierwszym krokiem naszej analizy powinno być przetestowanie założeń dotyczących mierzonego zjawiska. Poniżej zamieszczony został histogram, wynik testu normalności rozkładu zawartości soku jabłkowego w produkcie oraz podstawowe statystyki opisowe.

Rysunek 1. Rozkład pomiarów

Histogram obrazuje, że nasze dane mają kształt zbliżony do normalnego, brak jest negatywnych zjawisk jak silna skośność czy obecność przypadków odstających. Możemy również stwierdzić, że żadna z wartości pomiarów nie leży poza granicami specyfikacji. Warto jednak nie poprzestawać na ocenie wizualnej i odwołać się do wyników testów i statystyk. Poniżej została zamieszczona tabela z wynikami testu K-S na normalność rozkładu.

Rysunek 2. Wyniki testu K-S

Przypomnijmy: hipoteza zerowa testu mówi, że dane mają rozkład normalny. Wartość istotności przy założonym klasycznym poziomie 0,05 nie wskazuje na konieczność odrzucenia tej hipotezy. Możemy więc przyjąć, że nasze pomiary spełniają założenie o normalności rozkładu.

Rysunek 3. Wybrane statystyki opisowe

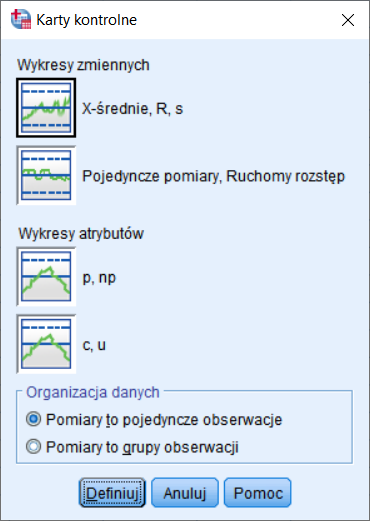

Tabela potwierdza ogląd histogramu – wszystkie wartości mieszczą się w założonych ramach. Zaniepokojenie może budzić fakt, że średnia wartość pomiarów nie wynosi dokładnie 60, lecz jest nieco większa. Mimo to można stwierdzić, że analizowane dane spełniają założenia i pozwalają na wykorzystanie procedury kart kontrolnych. Karty kontrolne zlokalizowane są w menu Analiza w zakładce Kontrola jakości. Do wyboru mamy wykresy Pareto (opiszemy je przy innej okazji) oraz wykresy kart kontrolnych. Klikając Karty kontrolne otwieramy okno wyboru właściwych kart – zostały one opisane we wstępnej części tego artykułu. W naszym przypadku skorzystamy z karty pierwszej: X-średnie. Każda obserwacja to pojedynczy pomiar, więc w sekcji Organizacja danych musimy wybrać opcję Pomiary to pojedyncze obserwacje.

Rysunek 4. Okno wyboru kart kontrolnych

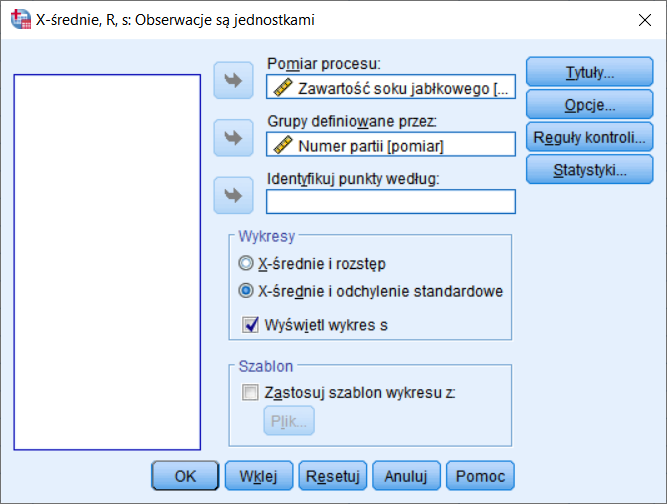

Po wyborze właściwej karty przechodzimy do menu definiowania karty.

Rysunek 5. Okno definiowania karty kontrolnej

Jako Pomiar procesu wskazujemy analizowaną zmienną. Opcja Grupy definiowane przez: pozwala na wskazanie zmiennej grupującej, która opisuje numer partii, z której pobrane zostały próbki naszego produktu. Wykorzystana karta kontrolna wymaga od nas pobrania kilku próbek z każdej partii, ponieważ znaczna część statystyk bazuje na obliczeniach dla pogrupowanych obserwacji.

Menu Opcje pozwala na zdefiniowanie liczby odchyleń standardowych (liczbę sigm), które chcemy wykorzystać w obliczeniach wskaźników i wizualizacji jakości procesu. Okno pozwala również na zdefiniowanie minimalnej liczebności próbki.

Wspominałem na początku tekstu, że procedura kart kontrolnych pozwala nie tylko na proste wskazanie próbek, które wypadają poza ramy specyfikacji, ale także na zdefiniowanie reguł, które pozwalają dogłębnie przeanalizować testowany proces. Mogą one stanowić dodatkowe ostrzeżenie, że proces ulega rozregulowaniu, zanim jeszcze obserwacje zaczną wychodzić poza granice specyfikacji. W menu Reguły kontroli dostępne są następujące reguły:

- powyżej/poniżej 3 sigma

- 2 z ostatnich 3 powyżej/poniżej 2 sigma

- 4 z ostatnich 5 powyżej/poniżej 1 sigma

- 8 punktów nad/pod linią środkową

- 6 w szeregu rosnącym/malejącym

- 14 w szeregu naprzemiennym

W tym miejscu warto zwrócić uwagę, że reguły w wybranej przez nas karcie odnoszą się do wartości średnich obliczonych dla próbek, a nie dla pojedynczych obserwacji. Sigma w tym przypadku oznacza błąd standardowy a nie odchylenie standardowe, które byłoby prawidłową miarą rozproszenia dla pojedynczych pomiarów. Uśrednione wartości powinny być równomiernie rozproszone wokół wartości przeciętnej dla całego procesu. Jeżeli są one zbytnio rozproszone (na co wskazują 3 pierwsze reguły) lub też zaczynają się pojawiać w nich pewne tendencje (diagnozują je 3 kolejne reguły) to możemy zacząć zastanawiać się, czy proces nie ulega rozregulowaniu.

Okno Statystyki umożliwia wybór miar, które pozwalają badaczowi dokonać całościowej oceny jakości analizowanego zjawiska. W tym oknie konieczne jest zdefiniowanie górnej i dolnej granicy specyfikacji oraz wartości oczekiwanej (czyli zakładanej średniej) naszych pomiarów. Wskaźniki nie posiadają niestety bardziej przyjaznych nazw, jednak są one znane inżynierom i kontrolerom jakości. W dalszej części opiszę jedynie wybrane przeze mnie współczynniki. Osoby zainteresowane szczegółowymi algorytmami obliczania poszczególnych wskaźników zachęcam do zapoznania się z dokumentacją techniczną IBM SPSS Statistics i PS IMAGO PRO.

Rysunek 6. Współczynniki zdolności i wydajności procesu dostępne w PS IMAGO PRO

Ocena procesu: najważniejsze współczynniki

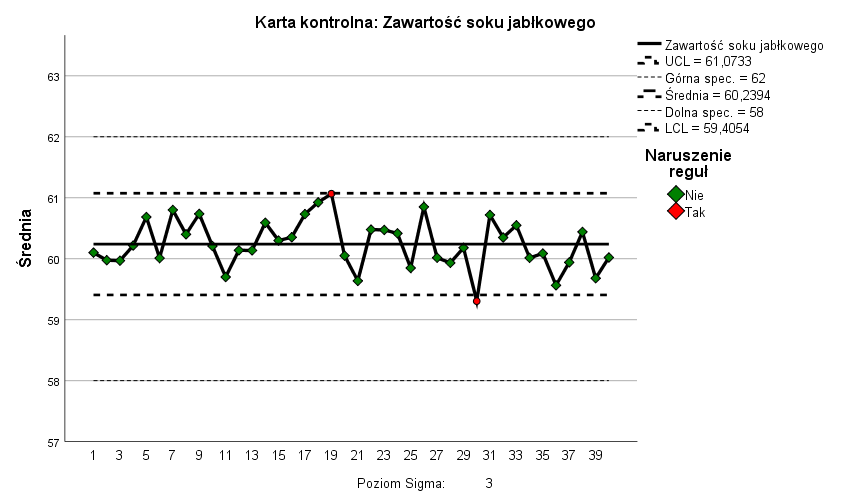

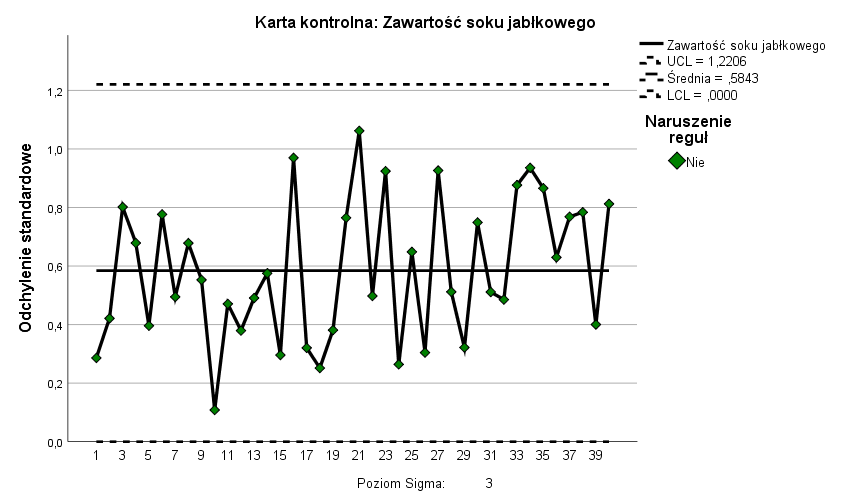

Przejdźmy teraz do omówienia raportu, którego dostarcza nam procedura kart kontrolnych. Najważniejszym jej elementem jest wykres średnich oraz wykres odchyleń standardowych. Wykres średnich pozwala zdiagnozować czy pomiary mieszczą się w założonych ramach, wyznaczyć, które spośród nich naruszają zdefiniowane reguły kontroli, ocenić rozrzut średnich z próbek wokół średniej dla całego procesu, a także zaobserwować czy mamy do czynienia z niekorzystnymi tendencjami w toku analizowanego procesu. W tym przypadku 2 próbki naruszyły reguły poprawności.

Rysunek 7. Karty kontrolne - wykres średnich

Karta kontrolna w PS IMAGO PRO ma postać wykresu liniowego. Punkty na wykresie to średnie z poszczególnych próbek (przypomnijmy każda próbka to 5 pomiarów zawartości soku w danej partii produktu). Są one kolorowane w zależności od tego, czy naruszają uprzednio wybrane przez użytkownika reguły kontroli. Na wykresie naniesione zostały również górna i dolna granica specyfikacji oraz rzeczywista średnia wartość mierzonej zmiennej obliczona dla wszystkich pomiarów.

Na karcie kontrolnej znajdują się dodatkowo 2 ważne wartości UCL (górna granica kontrolna) oraz LCL (dolna granica kontrolna). Nie należy ich mylić z dolną i górną granicą specyfikacji, które są wartościami teoretycznymi, założonymi przed kontrolą. UCL oraz LCL to wartości wyznaczające empiryczny obszar 3-sigma powyżej i poniżej średniej wartości pomiarów. Szerokość obszaru n-sigma możemy zdefiniować w ustawieniach analizy. Ogólny wzór na górną granicę kontrolną w karcie typu x-średnie można zapisać w następujący sposób:.

W analogiczny sposób można obliczyć również dolną granicę kontrolną.

Należy tutaj zaznaczyć, że granice nie są wyliczane wprost jako obszar +/- liczba błędów standardowych od średniej. W zależności od liczebności próbek na przedziały nakładana jest korekta - C4. Jest to stała, zależna od wielkości próbek, której wartość należy odczytać z tablic, dostępnych w odpowiednich podręcznikach. Procedura korzysta również ze średniego odchylenia standardowego próbek a nie ze statystyki obliczonej na podstawie wartości poszczególnych obserwacji. Nσ to oczywiście liczba sigm, które wykorzystujemy w analizie. Małe n to z kolei liczebność poszczególnych próbek. W naszym przypadku jest ona równa dla każdej próbki, co upraszcza przedstawiony powyżej wzór, natomiast w przypadku nierównolicznych próbek sposób obliczania granic kontrolnych ulega modyfikacjom. Dolna i górna granica kontrolna wyznaczają więc obszar N błędów standardowych skorygowany w zależności od wielkości wykorzystanych w analizie próbek.

Kolejnym wykresem jest zamówiony przez nas wykresy odchyleń standardowych. Pozwala on ocenić skalę zróżnicowania pomiarów w poszczególnych próbkach na podstawie odchylenia standardowego albo opcjonalnie rozstępu. Również tutaj poszukujemy zarówno próbek o odstających wartościach jak i tendencji (np. do wzrostu zróżnicowania wraz z kolejnymi pomiarami).

Rysunek 8. Karty kontrolne - wykres odchyleń standardowych

Linia centralna na wykresie to średnie odchylenie standardowe dla próbek (a bardziej precyzyjnie: średnia z odchyleń standardowych próbek). Z kolei punkty na wykresie reprezentują odchylenia standardowe obliczone dla poszczególnych próbek. Reguły zdefiniowane dla średnich testowane są także dla odchyleń standardowych. Tutaj żadna z próbek nie naruszyła reguł prawidłowości.

W raporcie PS IMAGO PRO znajduje się tabela z opisem próbek, które naruszyły reguły poprawności. Została ona zamieszczona poniżej.

Rysunek 9. Lista obserwacji naruszających reguły poprawności

Zaobserwowane na wykresie średnich niepoprawne punkty zostały opisane w tabeli. Próbka 19 powinna budzić zaniepokojenie ponieważ jest drugą z 3 ostatnich, które znajdują się powyżej granicy 2 sigma. Z kolei średnia z pomiarów w próbce o numerze 30 przekroczyła zakres 3 sigma.

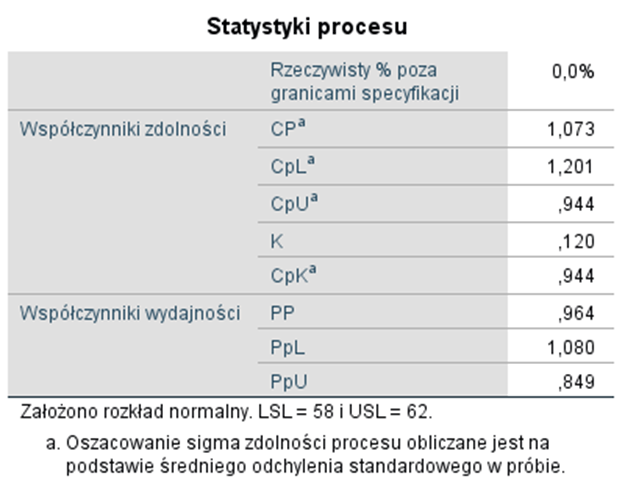

Na zakończenie omówmy wybrane statystyki zdolności i wydajności procesu. Pozwalają one dokonać całościowej oceny jakości analizowanego zjawiska. Niektóre z nich zostały zamieszczone w tabeli.

Rysunek 10. Wybrane statystyki procesu

Rzeczywisty procent obserwacji poza granicami specyfikacji pozwala stwierdzić ile pomiarów (obserwacji) przyjmuje wartość poza wyznaczonymi przez nas granicami. Program raportuje je poniżej tabeli jako LSL i USL. W analizowanym przypadku żadna z obserwacji nie wykracza poza przyjęte ramy.

CP to porównanie założonego i rzeczywistego zróżnicowania próbek. Zmienia się on od 0 do nieskończoności, generalnie wartość powyżej 1 świadczy o prawidłowym przebiegu analizowanego procesu. Oznacza to bowiem, że rzeczywiste rozproszenie pomiarów (wyrażone w postaci wartości 6 sigma) jest mniejsze niż teoretyczne ramy specyfikacji. Dla prezentowanej w tym tekście karty kontrolnej PS IMAGO PRO oblicza go na podstawie następującego wzoru:

Podobnie jak w przypadku wykresów we wzorze, wykorzystujemy tu średnią z odchyleń standardowych poszczególnych próbek skorygowaną przez znany już specjalny stabelaryzowany współczynnik.

CPL to ocena rozproszenia oblic zona dla dolnej części wykresu (próbki poniżej średniej) a CPU to analogicznie miara rozproszenia pomiarów powyżej średniej. We wzorze zamiast teoretycznego rozproszenia wykorzystywana jest różnica pomiędzy empiryczną średnią z pomiarów a dolną lub górną granicą specyfikacji. Wzór na CPL został zamieszczony poniżej, w analogiczny sposób można również obliczyć współczynnik CPU.

Współczynniki CPL oraz CPU również powinny przyjmować wartość większą niż 1 i być do siebie zbliżone. W naszym przypadku próbki o wartościach poniżej średniej są mniej zróżnicowane niż próbki o wartościach wyższych niż średnia ze wszystkich pomiarów. Zaobserwowaliśmy, że rzeczywista średnia z przeprowadzonych pomiarów jest nieco wyższa niż założona. Współczynnikiem pozwalającym ocenić skalę tej różnicy jest K. Jest to wartość bezwzględna różnicy pomiędzy średnią zakładaną a rzeczywistą podzielona przez połowę szerokości obszaru wyznaczonego w ramach specyfikacji. Generalnie im ta wartość jest bliższa 0 tym lepiej.

Miarą wycentrowania procesu jest wreszcie ostatni z wybranych współczynników: CPK. Jest to wartość CP skorygowana tym bardziej im bardziej średnia obserwowana odbiega od średniej założonej w specyfikacji. Również ta wartość powinna być większa od 1, aby proces można było uznać za poprawny. Jego wartość jest także równa mniejszej z wartości CPL lub CPU.

Z kolei zamieszczone w tabeli współczynniki wydajności procesu obliczamy w analogiczny sposób jak odpowiednie współczynniki zdolności procesu, jednak w ich przypadku zamiast estymacji na podstawie średniego odchylenia standardowego z próbek wykorzystywane jest rzeczywiste odchylenie standardowe obserwacji ze wszystkich pomiarów. Współczynniki te przyjmują przez to niższe wartości (odchylenie standardowe obserwacji jest większe niż średnie odchylenie standardowe próbek) i dostarczają nieco bardziej pesymistycznego, konserwatywnego obrazu - analizowanego procesu.

Podsumowując: nasz proces generalnie mieści się w ramach wyznaczonej specyfikacji, choć jedna z partii powinna zostać poddana szczegółowej kontroli. Zaniepokojenie budzi nieznacznie podwyższona średnia wartość pomiarów – być może proces produkcji wymaga przeglądu i regulacji.

W tym miejscu zakończymy wprowadzenie do wykorzystania narzędzi kontroli jakości dostępnych w PS IMAGO PRO. Warto pamiętać, że karty kontrolne nie udzielą nam odpowiedzi na pytanie co się stało z naszym procesem, ponieważ nie dają możliwości wprowadzenia do analizy dodatkowych zmiennych. Umożliwiają jednak zdiagnozowanie nieprawidłowości, a następnie, po zapisaniu takiej informacji do zbioru danych, na modelowanie ich w oparciu o posiadane informacje za pomocą innych wielowymiarowych technik statystycznych. Przykładowo w dalszej analizie możemy wykorzystać techniki klasyfikacyjne jak regresja logistyczna, analiza dyskryminacyjna czy drzewa decyzyjne.